Master 3.0

Bestätigung der unverbindlichen Anfrage

Angefragte Maschine: Master 3.0

Gesellschaft:

Kontaktní osoba:

IČO:

Adresa:

Telefon:

E-Mail:

Ihre Anfrage:

Bestimmungsort:

Baldmöglichst setzen wir uns mit Ihnen an von Ihnen aufgeführten Kontaktdaten in Verbindung.

Zurück an die Seiten

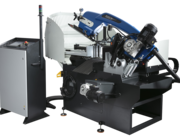

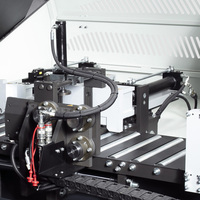

Die neue Generation der CNC-Bandsägeautomaten der Master-Serie stellt das Beste dar, was der Markt heute an Produktivität beim Materialtrennen in der Maschinenbauindustrie zu bieten hat. Die Kommunikation des Bedieners mit der Maschine ist einfach und intuitiv. Die neue Software führt den Bediener Schritt für Schritt durch die Eingabe aller erforderlichen Daten und ermöglicht so einen effizienten Betrieb der Säge innerhalb weniger Minuten nach der Inbetriebnahme der Maschine.

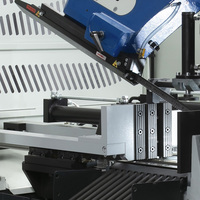

Mechanisch wurde die Maschine mit sehr geringen Abmessungen konzipiert, wobei die gleichen oder bessere Parameter beibehalten wurden, um die kleinstmögliche Stellfläche zu belegen. Das Hauptaugenmerk liegt auf der Steifigkeit der gesamten Maschine. Ein extrem robuster Arm, der im gesamten Profil hohl ist und in dem die hydraulischen und elektrischen Schaltkreise geschickt verborgen sind. Der CNC-Automat ist mit einem Materialvorschub durch einen industriellen Servomotor in Verbindung mit einer Präzisionskugelumlaufspindel ausgestattet, wodurch eine hohe Geschwindigkeit und ein sehr präziser Materialvorschub auch bei mehreren Materialeinspannungen gewährleistet wird. Drei Vorschubgeschwindigkeiten können in Abhängigkeit vom Gewicht des zu schneidenden Materials eingestellt werden. Das Material wird auf eine durchgehende Bahn gelegt, der Vorschub ist auf Rollen gesichert, wodurch ein Abrieb des Materials vermieden wird. Möglichkeit des Anschlusses an den Materiallader. Das Material wird durch den Vorschubspanner und den Hauptspanner eingespannt. Es ist auch möglich, einen Schraubstock hinter dem Schnitt zu montieren, um das Material besser zu spannen, oder eine zurückfedernde hydraulische Backe am Vorschubschraubstock, um krumme Materialien zu schneiden. Die vertikale Klemmung mit HVP wird jetzt unabhängig gesteuert und gewährleistet eine komfortable Klemmung von Materialbündeln. Ein leistungsstarker Industrie-SPS-Computer steuert die gesamte Maschine. Er ist mit einem großen 10-Zoll-Hochleistungs-Farb-Touchscreen verbunden, der eine komfortable Bedienung ermöglicht. Der Anschluss der Maschine an die Linie oder an eine entfernte Mastersteuerung erfolgt über sichere Hardware.

Es ist möglich, bis zu 49 verschiedene Längen und Stückzahlen zu programmieren und jedes Programm mit einer Notiz oder einer Zeichnungsnummer zu versehen. Neben dem vollautomatischen Betrieb kann die Maschine auch im manuellen Modus betrieben werden. Das Einspannen des Materials und der Vorschub des Arms mit dem Sägeband wird durch ein Hydraulikaggregat gesteuert. Die Absenkung kann mittels präziser Proportionalhydraulik und einer autonomen Steuerung für mehr Komfort und Schnitteffizienz gesteuert werden. Das Schneidewerkzeug der Säge ist ein 27 x 0,9 mm großes Sägeband, das in vielen Variationen erhältlich ist und das industrielle Trennen einer breiten Palette von Materialien ermöglicht, einschließlich rostfreiem Stahl oder Werkzeugstahl. Für maximale Produktivität beim Schneiden kann die optimale Sägeblattgeschwindigkeit über einen Frequenzumrichter im Bereich von 15-90 m/min eingestellt werden, um eine noch höhere Schnittgenauigkeit und eine längere Lebensdauer des Sägebandes zu erreichen.

Das völlig neue MASTER-Konzept bietet vor allem folgende Vorteile:

- Von Pilous entwickeltes Maschinenbetriebssystem - DELTA elite System

- Kleinere Mindestmaterialreste von 125 mm

- Die optimale Schnittgeschwindigkeit des Sägebandes kann über einen Frequenzumrichter (Basisausstattung) im Bereich von 15-90 m/min, auf Wunsch bis zu 120 m/min eingestellt werden

- Der Absprung des geschnittenen Materials beim hochfahren des Sägerahmens ermöglicht den Einsatz von Hartmetall-Sägebändern und verlängert deren Lebensdauer

- Vollhub-Spannstöcke

- Unabhängig gesteuerte vertikale Spanner HVP

- Gehrungsschnitte 0–45° möglich

- Druckregelung im Haupt- und Vorschubspannstock zum Spannen unterschiedlicher Materialien als Standardausrüstung

- Zurückfedernde hydraulische Backe am Vorschubspannstock, um krumme Materialien zu schneiden

- Automatische Höheneinstellung des Materials für kürzere Schnittzeiten

- Rollenbahn und sehr leistungsstarker Servomotor für den Transport sehr schwerer Materialien

- Rollen und austauschbare Backen zur Vermeidung von Beschädigungen des zu schneidenden Materials bei der Bearbeitung von z. B. ALU-Rohlingen usw.

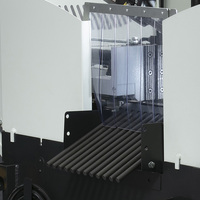

- Neue massive Ausführung des Schneckenspäneförderers mit erhöhter Förderleistung

- Sensoren am Hauptschraubstock ermöglichen zusammen mit dem Steuerungssystem eine präzise Materialzufuhr ohne Einschnitt

- Sehr einfaches und intuitives Steuerungssystem

- Informationsfenster zur Unterstützung des Bedieners bei Softwarefunktionen, Fehlermeldungen usw.

- Für fortgeschrittene Benutzer eine große Anzahl von Maschineneinstellungen, Benutzeranmeldungen, Maschinenberichte

- Indikatoren für das Management der Schnittproduktivität - Schnittzeiten, Produktivität des Bedieners beim Schneiden, Sägebandverbrauch usw.

- Diagnosefunktionen, Wartungskontrollen, Betriebsmittelwechsel, Maschinenreinigung usw.

- Benachrichtigung über den Maschinenstatus per SMS oder optisch über farbige Signalisation

- Automatische Schnittdruckregulierung, verbunden mit einer präzisen Proportionalhydraulik

- Möglichkeit des Anschlusses der Maschine an Produktionslinien, Fernsteuerung, Steuerung auch per Mobiltelefon

- Möglichkeit einer Fernwartung

- Möglichkeit zur Erhöhung der Maschinensicherheit durch optische Zäune und Schranken, Kameras

- Und vieles mehr…

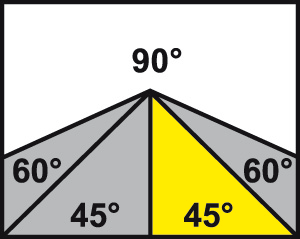

| 90° | +45° | |

|

300 | 240 |

|

285 | 220 |

|

305 x 290 | 235 x 130 |

| Hauptmotor | 400 V, 50 Hz, 2,2 kW |

| Pumpenmotor | 400 V, 50 Hz, 0,05 kW |

| Motor vom Hydraulikaggregat | 400 V, 50 Hz, 0,55 kW |

| Vorschubservomotor | 1,3 / 2 kW |

| Materialvorschubgeschwindigkeit | 1,6 / 2,5 / 3 m/min. |

| Sägeblattgeschwindigkeit | 15-90 m/min. |

| Arbeitshöhe vom Spannstock | 850 mm |

| Öl im Hydrauliksystem | ca. 26 l (ISO 6743/4-HM, DIN 51 524 Teil 2-HLP) |

| Kühlmittelbehälter | ca. 35 l |

| Maschinenabmessungen | Maßzeichnung |

| Maschinengewicht | 1020 kg |

-

Hydraulischer Bündelspanner HVP

Der Bündelspanner dient zum Spannen vom Material beim Schneiden im Bündel. Er sichert zuverlässige Materialspannung mittels der hydraulisch gesteuerten Vertikalspannern, die in einem Zyklus mit der ganzen Maschine arbeitet. Er wird am starren sowie am beweglichen Vorschubspannstock eingebaut.

-

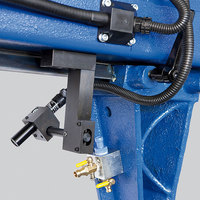

Öl-Luft-Schmierung MM

Die Öl-Luft-Schmierung bildet einen Ölnebel, der in den Schnittbereich eingespritzt wird. Sie ersetzt die klassische Kühlemulsion, vor allem beim Schneiden von Profilen, bei dem die Kühlflüssigkeit außerhalb der Maschine auslaufen kann. Die Verwendung von umweltfreundlichen Ölen möglich.

-

Bandspannungsanzeige CD

Die Bandspannungsanzeige ermöglicht das Sägeblatt mittels eines Manometers genau auf den gewünschten Wert zu spannen und den Druck während des Maschinenbetriebs zu kontrollieren. Optimale Sägeblattspannung ist entscheidend für die Sägeblattlebensdauer Sowie für die Schnittqualität.

-

Rundumleuchte M3

Die Rundumleuchte dient zur visuellen Kontrolle vom Arbeitsstand der Maschine. Die dreifarbige Rundumleuchte ist mit LED-Leuchten mit hoher Leuchtstärke versehen, die dank einzigartiger Linsenform von allen Richtungen gut sichtbar ist.

Das grüne Licht – Signalisieren vom Arbeitsmodus der Maschine, das Sägeband schneidet. Sobald das Sägen beendet ist und das Sägeband gestoppt wird, schaltet das Licht aus, um die Bereitschaft für den nächsten Schnittvorgang zu signalisieren.

Das rote Licht – Signalisieren einer Störung, z. B. Sägebandbruch, Überlastung des Hauptmotors, offene Sicherheitsabdeckung und andere Störungen, die Maschinenstillstand verursachen.

Das blaue Licht - Signalisation fehlenden Materials bzw. andere Warnung.

-

Materialdetektion PMG

Stroj je schopen pomocí laseru detekovat začátek materiálu. Pokud je čelní strana materiálu rovná a kolmá, není nutné provádět zařezání materiálu. Zrychluje celý proces řezání a šetří materiál.

Die Maschine ist in der Lage, den Anfang des Materials mit einem Laser zu erkennen. Wenn die Oberfläche des Materials gerade und senkrecht ist, ist es nicht notwendig, einen Einschnitt in das Material zu machen. Dies beschleunigt den gesamten Schneidprozess und spart Material.

Sägebandaustausch

-

Die neue Generation der CNC-Bandsägeautomaten der Master-Serie stellt das Beste dar, was der Markt heute an Produktivität beim Materialtrennen in der Maschinenbauindustrie zu bieten hat. Die Kommunikation des Bedieners mit der Maschine ist einfach und intuitiv. Die neue Software führt den Bediener Schritt für Schritt durch die Eingabe aller erforderlichen Daten und ermöglicht so einen effizienten Betrieb der Säge innerhalb weniger Minuten nach der Inbetriebnahme der Maschine.

Mechanisch wurde die Maschine mit sehr geringen Abmessungen konzipiert, wobei die gleichen oder bessere Parameter beibehalten wurden, um die kleinstmögliche Stellfläche zu belegen. Das Hauptaugenmerk liegt auf der Steifigkeit der gesamten Maschine. Ein extrem robuster Arm, der im gesamten Profil hohl ist und in dem die hydraulischen und elektrischen Schaltkreise geschickt verborgen sind. Der CNC-Automat ist mit einem Materialvorschub durch einen industriellen Servomotor in Verbindung mit einer Präzisionskugelumlaufspindel ausgestattet, wodurch eine hohe Geschwindigkeit und ein sehr präziser Materialvorschub auch bei mehreren Materialeinspannungen gewährleistet wird. Drei Vorschubgeschwindigkeiten können in Abhängigkeit vom Gewicht des zu schneidenden Materials eingestellt werden. Das Material wird auf eine durchgehende Bahn gelegt, der Vorschub ist auf Rollen gesichert, wodurch ein Abrieb des Materials vermieden wird. Möglichkeit des Anschlusses an den Materiallader. Das Material wird durch den Vorschubspanner und den Hauptspanner eingespannt. Es ist auch möglich, einen Schraubstock hinter dem Schnitt zu montieren, um das Material besser zu spannen, oder eine zurückfedernde hydraulische Backe am Vorschubschraubstock, um krumme Materialien zu schneiden. Die vertikale Klemmung mit HVP wird jetzt unabhängig gesteuert und gewährleistet eine komfortable Klemmung von Materialbündeln. Ein leistungsstarker Industrie-SPS-Computer steuert die gesamte Maschine. Er ist mit einem großen 10-Zoll-Hochleistungs-Farb-Touchscreen verbunden, der eine komfortable Bedienung ermöglicht. Der Anschluss der Maschine an die Linie oder an eine entfernte Mastersteuerung erfolgt über sichere Hardware.

Es ist möglich, bis zu 49 verschiedene Längen und Stückzahlen zu programmieren und jedes Programm mit einer Notiz oder einer Zeichnungsnummer zu versehen. Neben dem vollautomatischen Betrieb kann die Maschine auch im manuellen Modus betrieben werden. Das Einspannen des Materials und der Vorschub des Arms mit dem Sägeband wird durch ein Hydraulikaggregat gesteuert. Die Absenkung kann mittels präziser Proportionalhydraulik und einer autonomen Steuerung für mehr Komfort und Schnitteffizienz gesteuert werden. Das Schneidewerkzeug der Säge ist ein 27 x 0,9 mm großes Sägeband, das in vielen Variationen erhältlich ist und das industrielle Trennen einer breiten Palette von Materialien ermöglicht, einschließlich rostfreiem Stahl oder Werkzeugstahl. Für maximale Produktivität beim Schneiden kann die optimale Sägeblattgeschwindigkeit über einen Frequenzumrichter im Bereich von 15-90 m/min eingestellt werden, um eine noch höhere Schnittgenauigkeit und eine längere Lebensdauer des Sägebandes zu erreichen.

Das völlig neue MASTER-Konzept bietet vor allem folgende Vorteile:

- Von Pilous entwickeltes Maschinenbetriebssystem - DELTA elite System

- Kleinere Mindestmaterialreste von 125 mm

- Die optimale Schnittgeschwindigkeit des Sägebandes kann über einen Frequenzumrichter (Basisausstattung) im Bereich von 15-90 m/min, auf Wunsch bis zu 120 m/min eingestellt werden

- Der Absprung des geschnittenen Materials beim hochfahren des Sägerahmens ermöglicht den Einsatz von Hartmetall-Sägebändern und verlängert deren Lebensdauer

- Vollhub-Spannstöcke

- Unabhängig gesteuerte vertikale Spanner HVP

- Gehrungsschnitte 0–45° möglich

- Druckregelung im Haupt- und Vorschubspannstock zum Spannen unterschiedlicher Materialien als Standardausrüstung

- Zurückfedernde hydraulische Backe am Vorschubspannstock, um krumme Materialien zu schneiden

- Automatische Höheneinstellung des Materials für kürzere Schnittzeiten

- Rollenbahn und sehr leistungsstarker Servomotor für den Transport sehr schwerer Materialien

- Rollen und austauschbare Backen zur Vermeidung von Beschädigungen des zu schneidenden Materials bei der Bearbeitung von z. B. ALU-Rohlingen usw.

- Neue massive Ausführung des Schneckenspäneförderers mit erhöhter Förderleistung

- Sensoren am Hauptschraubstock ermöglichen zusammen mit dem Steuerungssystem eine präzise Materialzufuhr ohne Einschnitt

- Sehr einfaches und intuitives Steuerungssystem

- Informationsfenster zur Unterstützung des Bedieners bei Softwarefunktionen, Fehlermeldungen usw.

- Für fortgeschrittene Benutzer eine große Anzahl von Maschineneinstellungen, Benutzeranmeldungen, Maschinenberichte

- Indikatoren für das Management der Schnittproduktivität - Schnittzeiten, Produktivität des Bedieners beim Schneiden, Sägebandverbrauch usw.

- Diagnosefunktionen, Wartungskontrollen, Betriebsmittelwechsel, Maschinenreinigung usw.

- Benachrichtigung über den Maschinenstatus per SMS oder optisch über farbige Signalisation

- Automatische Schnittdruckregulierung, verbunden mit einer präzisen Proportionalhydraulik

- Möglichkeit des Anschlusses der Maschine an Produktionslinien, Fernsteuerung, Steuerung auch per Mobiltelefon

- Möglichkeit einer Fernwartung

- Möglichkeit zur Erhöhung der Maschinensicherheit durch optische Zäune und Schranken, Kameras

- Und vieles mehr…

-

90° +45°

300 240

285 220

305 x 290 235 x 130 Hauptmotor 400 V, 50 Hz, 2,2 kW Pumpenmotor 400 V, 50 Hz, 0,05 kW Motor vom Hydraulikaggregat 400 V, 50 Hz, 0,55 kW Vorschubservomotor 1,3 / 2 kW Materialvorschubgeschwindigkeit 1,6 / 2,5 / 3 m/min. Sägeblattgeschwindigkeit 15-90 m/min. Arbeitshöhe vom Spannstock 850 mm Öl im Hydrauliksystem ca. 26 l (ISO 6743/4-HM, DIN 51 524 Teil 2-HLP) Kühlmittelbehälter ca. 35 l Maschinenabmessungen Maßzeichnung Maschinengewicht 1020 kg -

-

Hydraulischer Bündelspanner HVP

Der Bündelspanner dient zum Spannen vom Material beim Schneiden im Bündel. Er sichert zuverlässige Materialspannung mittels der hydraulisch gesteuerten Vertikalspannern, die in einem Zyklus mit der ganzen Maschine arbeitet. Er wird am starren sowie am beweglichen Vorschubspannstock eingebaut.

-

Öl-Luft-Schmierung MM

Die Öl-Luft-Schmierung bildet einen Ölnebel, der in den Schnittbereich eingespritzt wird. Sie ersetzt die klassische Kühlemulsion, vor allem beim Schneiden von Profilen, bei dem die Kühlflüssigkeit außerhalb der Maschine auslaufen kann. Die Verwendung von umweltfreundlichen Ölen möglich.

-

Bandspannungsanzeige CD

Die Bandspannungsanzeige ermöglicht das Sägeblatt mittels eines Manometers genau auf den gewünschten Wert zu spannen und den Druck während des Maschinenbetriebs zu kontrollieren. Optimale Sägeblattspannung ist entscheidend für die Sägeblattlebensdauer Sowie für die Schnittqualität.

-

Rundumleuchte M3

Die Rundumleuchte dient zur visuellen Kontrolle vom Arbeitsstand der Maschine. Die dreifarbige Rundumleuchte ist mit LED-Leuchten mit hoher Leuchtstärke versehen, die dank einzigartiger Linsenform von allen Richtungen gut sichtbar ist.

Das grüne Licht – Signalisieren vom Arbeitsmodus der Maschine, das Sägeband schneidet. Sobald das Sägen beendet ist und das Sägeband gestoppt wird, schaltet das Licht aus, um die Bereitschaft für den nächsten Schnittvorgang zu signalisieren.

Das rote Licht – Signalisieren einer Störung, z. B. Sägebandbruch, Überlastung des Hauptmotors, offene Sicherheitsabdeckung und andere Störungen, die Maschinenstillstand verursachen.

Das blaue Licht - Signalisation fehlenden Materials bzw. andere Warnung.

-

Materialdetektion PMG

Stroj je schopen pomocí laseru detekovat začátek materiálu. Pokud je čelní strana materiálu rovná a kolmá, není nutné provádět zařezání materiálu. Zrychluje celý proces řezání a šetří materiál.

Die Maschine ist in der Lage, den Anfang des Materials mit einem Laser zu erkennen. Wenn die Oberfläche des Materials gerade und senkrecht ist, ist es nicht notwendig, einen Einschnitt in das Material zu machen. Dies beschleunigt den gesamten Schneidprozess und spart Material.

-

Sägebandaustausch